مینیمم سازی نیروی درگ با Adjoint Solver، شبیه سازی با انسیس فلوئنت

۱,۴۵۲,۰۰۰ تومان تخفیف دانشجویی

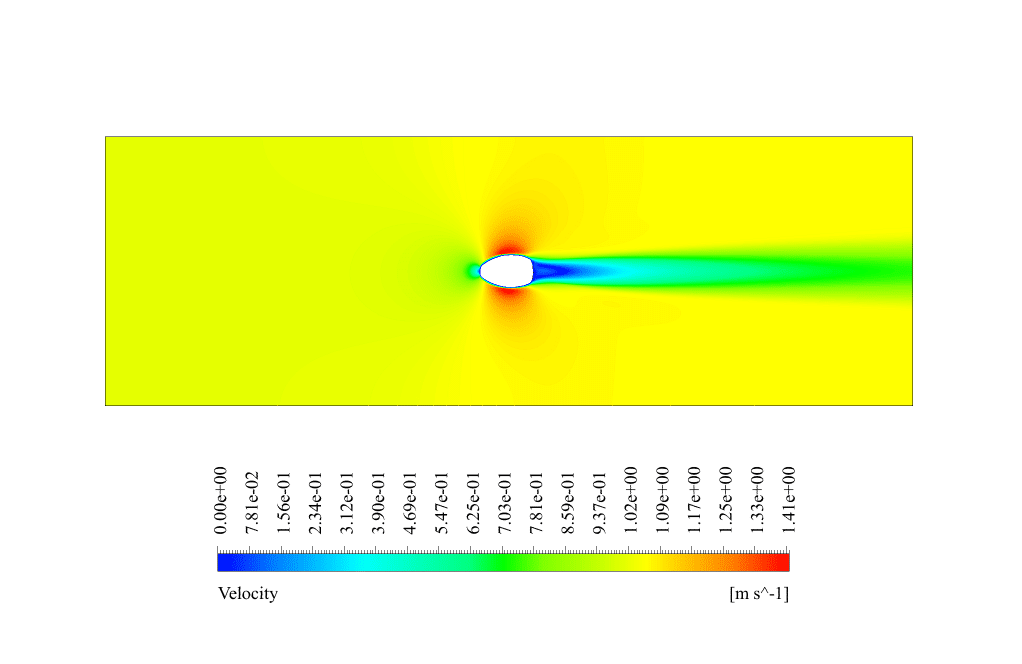

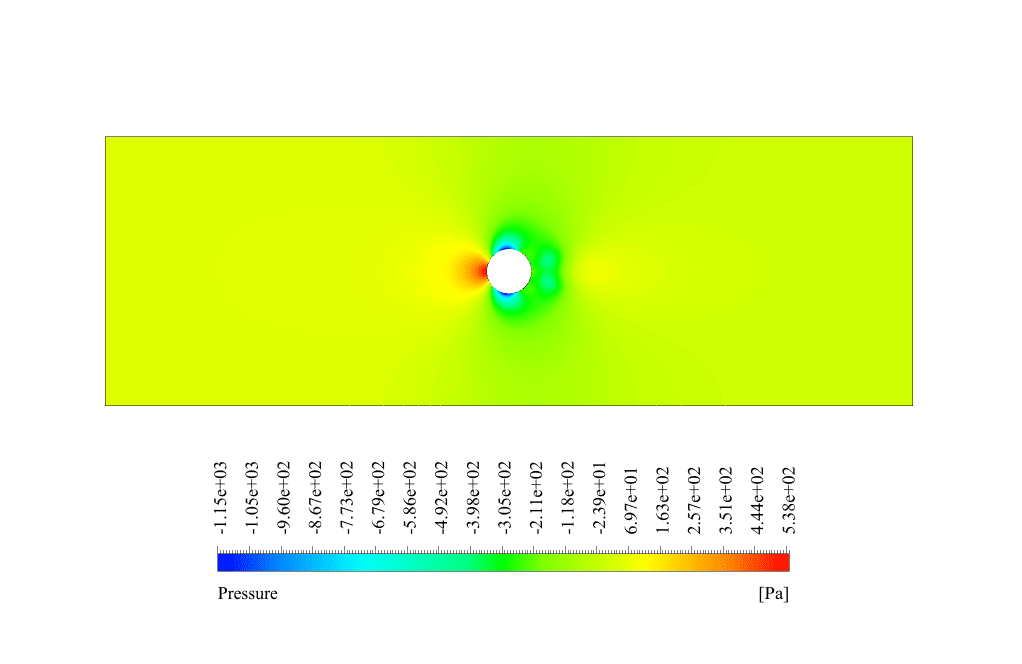

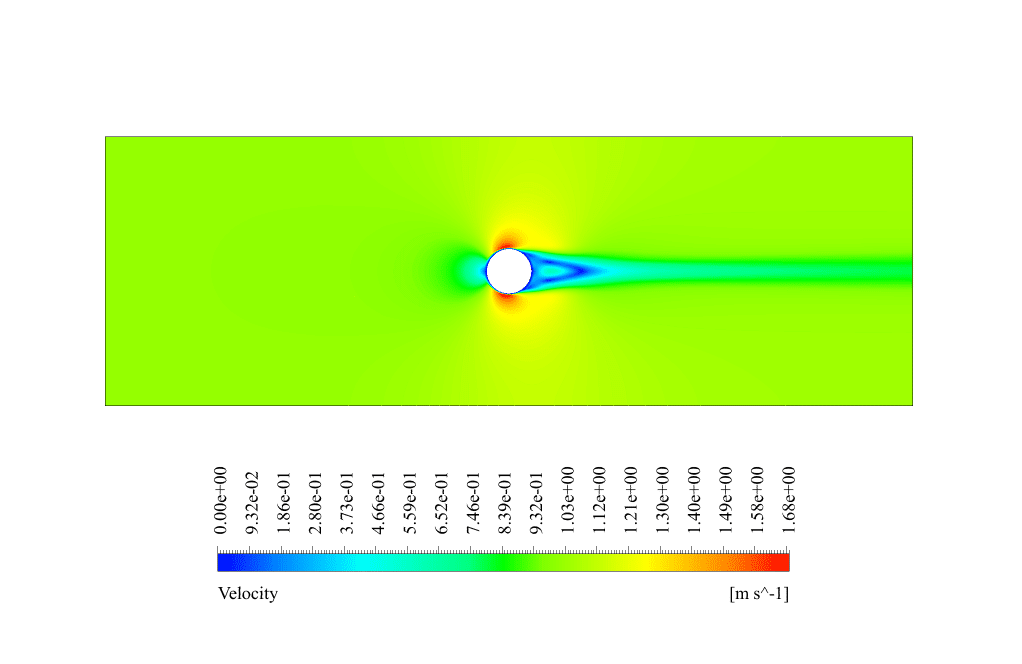

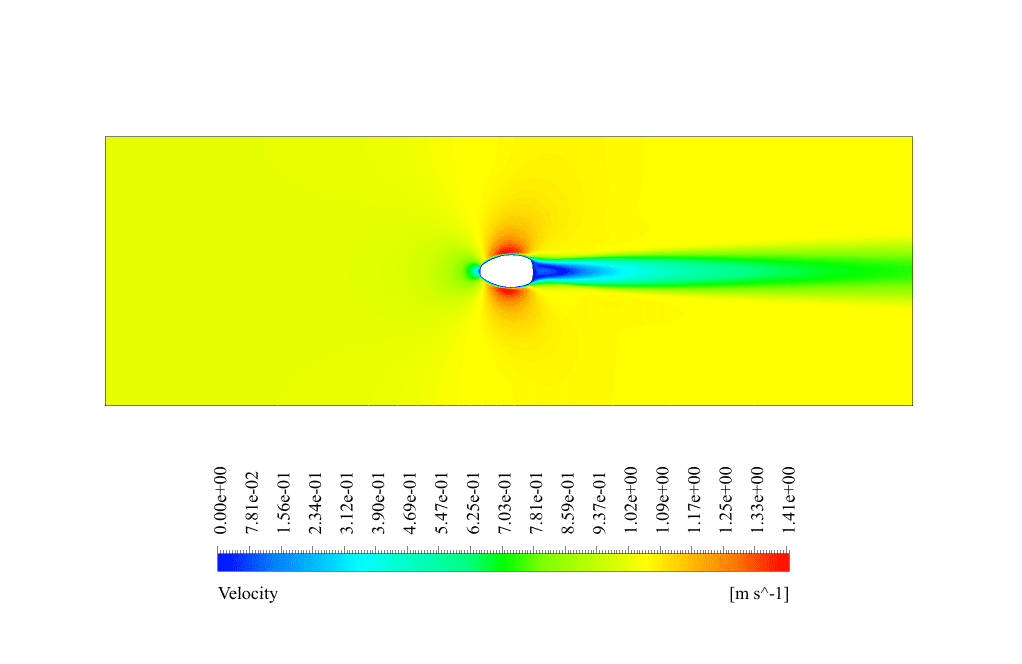

- این مسئله به صورت عددی نیروی پسا (درگ) را بر روی یک مانع استوانه ای ساده با استفاده از نرم افزار انسیس فلوئنت شبیه سازی می کند.

- مدل دو بعدی را توسط نرم افزار Design Modeler طراحی کرده ایم و سپس با نرم افزار ANSYS Meshing آن را مش بندی کردیم.

- نوع مش سازمان یافته است و تعداد سلول های محاسباتی برابر با 36000 است.

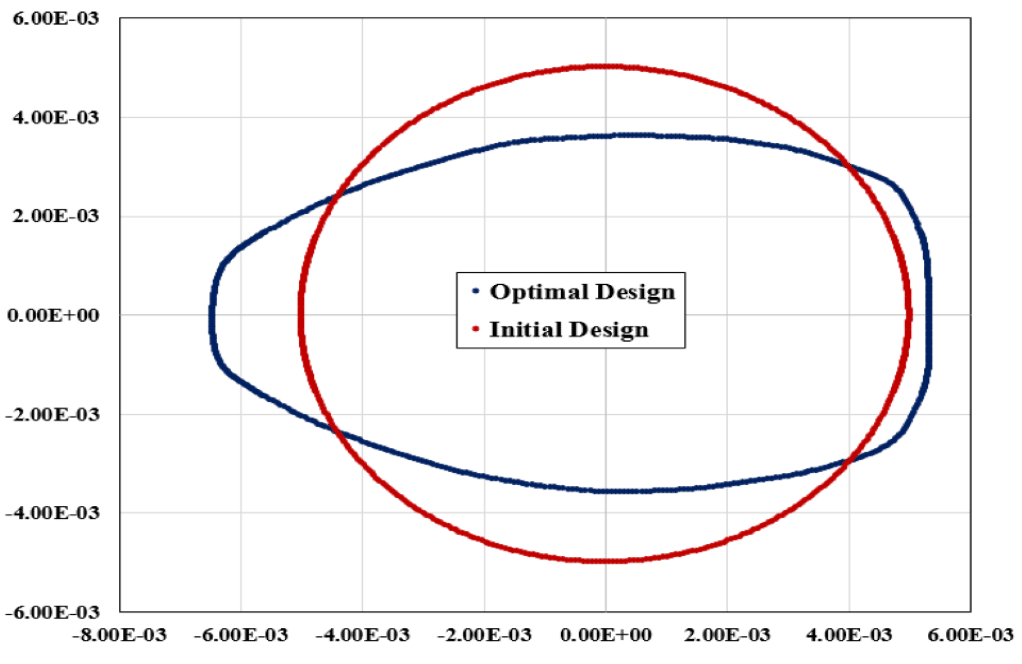

- هدف ما در این پروژه، این بوده است که نیروی درگ را در یک شبیه سازی سه مرحله ای به حداقل برسانیم.

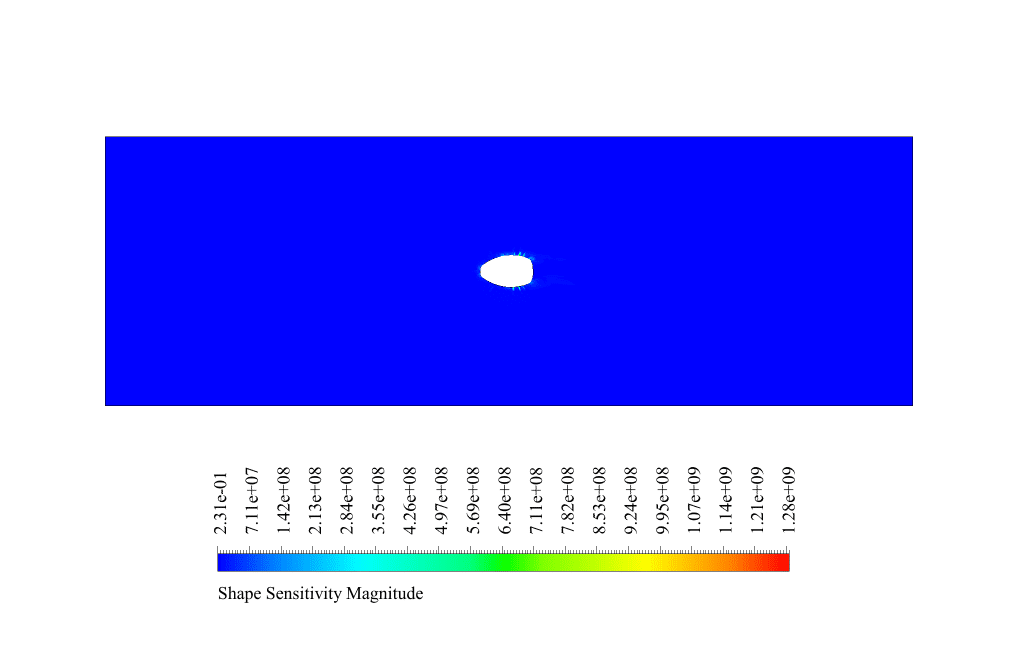

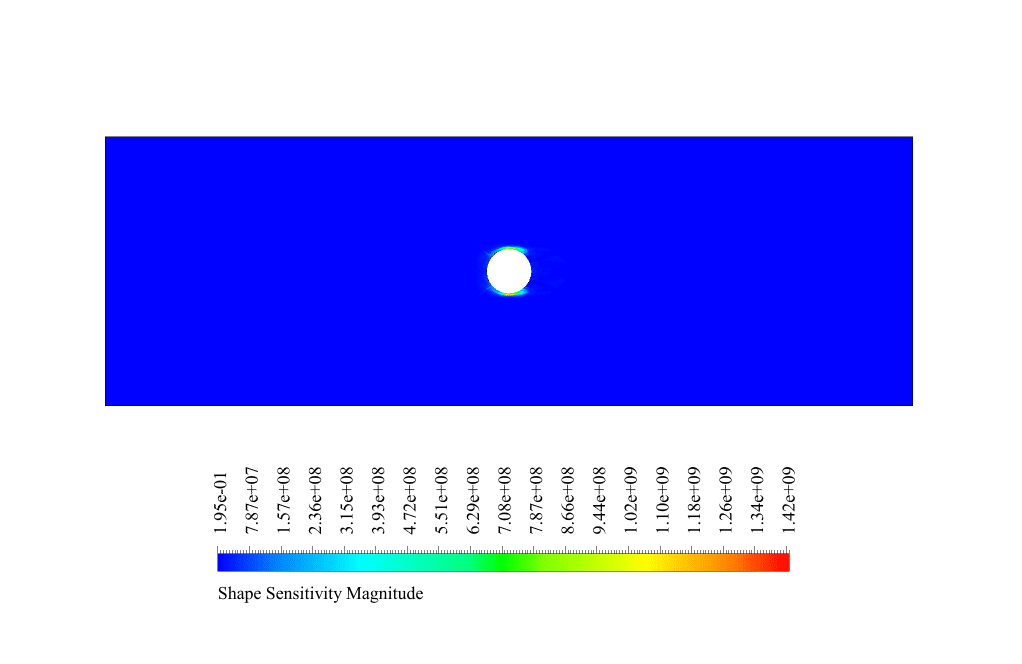

- برای تجزیه و تحلیل آنالیز حساسیت هندسه، از Adjoint Solver استفاده کرده ایم.

- بهینه سازی طراحی با بهینه ساز مبتنی بر گرادیان انجام شده است.

- ما از تابع پایه شعاعی (RBF) برای اعمال مش مورفینگ، استفاده کرده ایم.

بر روی افزودن به سبد خرید کلید کرده و فایل های هندسه، مش و فیلم آموزشی جامع را دریافت کنید.

برای سفارش پروژه خود و یا بهره مندی از مشاوره رایگان، با کارشناسان ما از طریق ایمیل ([email protected])، پشتیبانی آنلاین و یا واتس اپ (09126238673) در ارتباط باشید.

برای کنترل کیفیت خدمات ما میتوانید از محصولات رایگان استفاده کنید.

توضیحات

شرح پروژه مینیمم سازی نیروی درگ با Adjoint Solver

روش های استفاده شده

ما در این پروژه از حل کننده الحاقی برای به دست آوردن داده های حساسیت استفاده کردیم. برای این منظور نیروی پسا (نیروی افقی ناشی از جریان آب) را قابل مشاهده تعریف کردیم. سپس از داده های حساسیت برای حل بهینه ساز مبتنی بر گرادیان استفاده کردیم. قبل از حل بهینه ساز مبتنی بر گرادیان، تنظیماتی را در تب Design Tool انجام دادیم. در قسمتی از ناحیه که باید اصلاح شود، کل دیوار دایره ای را برای تغییر شکل تعیین کردیم. سپس اطراف این دیوار دایره ای شکل مربع ایجاد کردیم. ما این مربع را ناحیه ای از دامنه در نظر گرفتیم که قرار است هندسه و تغییرات مش رخ دهد. هنگامی که شکل تغییر شکل میدهد و مرزهای آن جابهجا میشود، مش اطراف این ناحیه تغییر میکند.

برای اعمال تغییرات مش از تکنیک Mesh Morphing استفاده کردیم. سه روش برای شکل دهی مش وجود دارد: چند جمله ای، درون یابی مستقیم و توابع پایه شعاعی (RBF). در این پروژه از RBF برای شکل دهی مش استفاده کردیم. برای تابع پایه شعاعی، تغییر شکل مش از نقاط کنترل درون یابی می شود. در قسمت Objective مقدار تغییرات قابل مشاهده را تعیین کردیم. به این ترتیب نیروی کشش سی درصد کاهش می یابد. ما Design Number را روی ده قرار دادیم، بنابراین می توانیم سی درصد کاهش در نیروی پسا را در ده مرحله مشاهده کنیم.

دیدگاهها

هیچ دیدگاهی برای این محصول نوشته نشده است.